فرآیند تولید گرد آلومینیومی از اکسترود تا ماشینکاری یکی از مهمترین مراحل در صنعت آلومینیوم است که کیفیت نهایی محصول را تعیین میکند. گرد آلومینیومی به دلیل ویژگیهایی مانند سبکی، استحکام مناسب، مقاومت خوردگی بالا و قابلیت ماشینکاری آسان، در صنایع مختلفی از جمله ماشینسازی، قالبسازی، خودروسازی، هوافضا و قطعات صنعتی کاربرد دارد.

این مقاله به بررسی کامل مراحل تولید گرد آلومینیومی از اکستروژن، عملیات حرارتی، برش، ماشینکاری و کنترل کیفیت پرداخته و نکات فنی و تجاری مهم برای خرید و استفاده صنعتی ارائه میدهد.

انتخاب مواد اولیه

فرآیند تولید گرد آلومینیومی از اکسترود با انتخاب مواد اولیه مرغوب آغاز میشود. مواد اولیه شامل:

- شمش آلومینیوم خالص یا بیلتهای آلیاژی با درصد خلوص بالا

- ضایعات بازیافتی آلومینیوم پس از جداسازی ناخالصیها

- افزودنیهای آلیاژی برای دستیابی به خواص مکانیکی و فیزیکی خاص

انتخاب مواد اولیه مناسب باعث میشود محصول نهایی دارای ساختار بلوری یکنواخت، مقاومت بالا، پایداری ابعادی مناسب و سطح صاف باشد. همچنین ترکیب مناسب آلیاژ، تاثیر مستقیمی بر استحکام، مقاومت به خستگی و ماشینکاری آسان دارد.

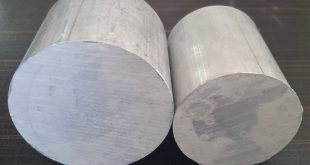

اکستروژن گرد آلومینیومی

اکستروژن مهمترین مرحله تولید گرد آلومینیومی است که شکل و ابعاد محصول نهایی را تعیین میکند:

- فرآیند اکستروژن: بیلت آلومینیوم گرم شده از قالب عبور میکند تا گرد آلومینیومی با قطر و ابعاد مشخص تولید شود.

- کنترل دما و فشار: برای جلوگیری از ایجاد ترک و اعوجاج، دما و فشار قالب باید دقیق کنترل شود.

- مزایا: اکستروژن باعث یکنواختی ساختار، افزایش مقاومت مکانیکی، سطح صاف و کاهش نقصهای داخلی میشود.

این مرحله برای تولید گرد آلومینیومی صنعتی ضروری است، زیرا محصول نهایی با استحکام مناسب، پایداری ابعادی بالا و قابلیت ماشینکاری دقیق آماده میشود.

عملیات حرارتی و بهبود خواص مکانیکی

پس از اکستروژن، گرد آلومینیومی اغلب تحت عملیات حرارتی قرار میگیرد تا خواص مکانیکی و فیزیکی آن بهبود یابد:

- بسته به آلیاژ (6061، 6082، 2024، 7075) عملیات حرارتی شامل T6، T651 یا T4 انجام میشود.

- هدف: افزایش استحکام کششی و تسلیم، بهبود سختی، کاهش تنشهای داخلی و بهبود پایداری ابعادی.

- فرآیند: گرمادهی در دمای مشخص، نگهداری و خنککاری کنترل شده

این مرحله باعث میشود که گرد آلومینیومی برای مراحل ماشینکاری و کاربرد صنعتی آماده باشد و مقاومت کافی در برابر خستگی و بارگذاری داشته باشد.

برش و آمادهسازی اولیه

گرد آلومینیومی اکسترود شده به طولهای استاندارد یا سفارشی برش داده میشود:

- برش شاخهای: طولهای استاندارد بین ۲ تا ۶ متر مناسب پروژههای صنعتی و تولید انبوه است.

- برش سفارشی: طولهای دقیق بر اساس سفارش مشتری، ضایعات را کاهش میدهد.

- کنترل تلرانس: تلرانس طولی و قطر محصول مطابق استاندارد کنترل میشود.

برش دقیق باعث میشود که قطعات CNC و قالبهای صنعتی بدون نیاز به اصلاحات اضافی آماده باشند و زمان تولید کاهش یابد.

کاتالوگ انواع گرد آلومینیومی

انتخاب آلیاژ مناسب گرد آلومینیومی

انتخاب آلیاژ مناسب تاثیر مستقیم بر استحکام، مقاومت به خوردگی، طول عمر و قابلیت ماشینکاری دارد. رایجترین آلیاژهای گرد آلومینیومی اکسترود عبارتند از:

| آلیاژ | سری | ماشینکاری | استحکام کششی (MPa) | استحکام تسلیم (MPa) | پایداری ابعادی | مقاومت خوردگی | عملیات حرارتی | کاربرد |

|---|---|---|---|---|---|---|---|---|

| 6061 | 6000 | بسیار خوب | 275-310 | 240-275 | عالی | بالا | T6, T651 | قطعات CNC، قالبهای عمومی، شفتها و محورها |

| 6082 | 6000 | خوب | 310-340 | 260-280 | عالی | بالا | T6, T651 | قطعات صنعتی و سازههای سبک |

| 2024 | 2000 | متوسط تا سخت | 470-510 | 325-345 | متوسط | متوسط | T3, T4 | قالبهای هوافضا و قطعات حساس به خستگی |

| 7075 | 7000 | متوسط | 520-560 | 480-500 | متوسط | متوسط | T6 | قطعات صنعتی تحت بار زیاد، ابزار دقیق |

محاسبه وزن گرد آلومینیوم

برای محاسبه وزن انواع مقاطع گرد آلومینیومی با آلیاژهای مختلف میتوانید از این ماشین حساب استفاده نمایید. مقادیر قطر و طول مقطع را وارد کنید تا وزن دقیق محاسبه شود.

نکات مهم برای محاسبه صحیح:

- اطمینان حاصل کنید که واحدهای قطر و طول درست وارد شدهاند.

- در صورت وجود آلیاژ خاص، نوع آن را صحیح انتخاب کنید تا چگالی درست اعمال شود.

- از وارد کردن مقادیر غیر واقعی خودداری کنید تا نتیجه دقیق باشد.

- پس از وارد کردن دادهها، اعداد را دوباره بررسی کنید تا خطای محاسبه به حداقل برسد.

کنترل کیفیت

در طول فرآیند تولید گرد آلومینیومی از اکسترود تا ماشینکاری، کنترل کیفیت مستمر انجام میشود:

- اندازهگیری قطر و طول گرد آلومینیومی

- تست سختی و استحکام مکانیکی

- بررسی پایداری ابعادی و عدم وجود ترک یا نقص سطحی

- رعایت استانداردهای بینالمللی ASTM و EN

کنترل کیفیت باعث میشود که محصول نهایی با بالاترین استانداردهای صنعتی و مناسب کاربردهای حساس باشد.

بستهبندی و آمادهسازی برای ارسال

گرد آلومینیومی پس از تولید و کنترل کیفیت بستهبندی میشود:

- استفاده از نایلون، مقوا یا محافظ فلزی برای جلوگیری از خط و خش

- بستهبندی طبق سفارش مشتری و حجم محصول

- آمادهسازی برای ارسال به کارخانهها، صنایع و پروژههای صنعتی

بخوانید:

مزایای خرید مستقیم از کارخانه

خرید گرد آلومینیومی اکسترود از کارخانه مزایای زیادی دارد:

- کیفیت تضمین شده و استاندارد

- قیمت رقابتی و حذف واسطهها

- امکان سفارش ابعاد سفارشی و تیراژ بالا

- پشتیبانی فنی و مشاوره تخصصی

- تحویل سریع و مطمئن

عوامل موثر بر قیمت

قیمت گرد آلومینیومی تحت تاثیر عوامل زیر است:

- نوع آلیاژ: 6061 و 6082 قیمت متوسط، 2024 و 7075 گرانتر هستند.

- ابعاد و وزن: قطعات ضخیم و طولانی قیمت بالاتری دارند.

- حجم سفارش: خرید عمده باعث کاهش هزینه هر کیلوگرم میشود.

- وضعیت متالورژیکی: عملیات حرارتی T6 یا T651 هزینه بیشتری دارد.

- نوسانات بازار: نرخ جهانی آلومینیوم و ارز بر قیمت اثر مستقیم دارد.

سفارش ابعاد سفارشی و تیراژ بالا

برای پروژههای خاص، امکان سفارش گرد آلومینیومی اکسترود با ابعاد و قطر سفارشی وجود دارد. این روش باعث میشود:

- ضایعات مواد کاهش یابد

- دقت ابعادی بالا باشد

- سرعت تولید افزایش یابد

روشهای سفارش شامل برش شاخهای، برش از بیلت و ماشینکاری CNC برای قطعات دقیق است.انتخاب مقطع اکسترود، آلیاژ و تلرانسهای ابعادی برای گرد آلومینیومی

انتخاب مقطع اکسترود، آلیاژ و تلرانسهای ابعادی برای گرد آلومینیومی

برای اینکه مشتری بتواند بعد از دریافت گرد آلومینیومی از کارخانه، به بهترین شکل آن را ماشینکاری کند، باید هنگام سفارش موارد زیر را مدنظر قرار دهد:

- انتخاب مقطع اکسترود

- مقطع باید با توجه به شکل نهایی قطعه و نوع ماشینکاری انتخاب شود.

- اگر قطعه نهایی پیچیده است، بهتر است گرد با قطر بزرگتر سفارش داده شود تا امکان برش، فرزکاری و سوراخکاری با ابزار CNC فراهم باشد.

- برای قطعات ساده، مقطع نزدیک به ابعاد نهایی میتواند انتخاب شود تا ضایعات کاهش یابد.

- انتخاب آلیاژ

- آلیاژ مناسب باید با نیاز به استحکام، مقاومت به خوردگی و قابلیت ماشینکاری هماهنگ باشد.

- رایجترین آلیاژها برای گرد آلومینیومی اکسترود: 6061، 6082، 2024 و 7075.

- آلیاژهای 6061 و 6082 ماشینکاری آسانتر و مناسب قطعات صنعتی عمومی هستند.

- 2024 و 7075 استحکام بالاتر دارند اما ماشینکاری سختتر است و ابزار سریعتر مستهلک میشود.

- تلرانسهای ابعادی

- تلرانس قطر: ±۰.۰۵ تا ±۰.۱۰ میلیمتر برای کاربردهای دقیق صنعتی

- تلرانس طول: ±۱ تا ±۲ میلیمتر برای شاخههای طولانی

- انتخاب تلرانس باید با توجه به نیاز ماشینکاری و دقت نهایی قطعه تعیین شود.

جدول راهنمای انتخاب روش ماشینکاری بر اساس مقطع، ابعاد و آلیاژ

| قطر گرد (mm) | طول (mm) | نوع آلیاژ | روش پیشنهادی ماشینکاری | نکات کلیدی |

|---|---|---|---|---|

| 10–20 | 200–500 | 6061 | CNC سبک یا فرزکاری دستی | مناسب قطعات کوچک، تلرانس ±۰.۰۵ میلیمتر |

| 20–50 | 500–1000 | 6082 | CNC متوسط | استحکام بالا، مناسب قطعات صنعتی متوسط، ابزار با دوام متوسط |

| 50–100 | 1000–2000 | 2024 | CNC سنگین با ابزار مقاوم | ماشینکاری سختتر، مراقبت از حرارت ابزار، استفاده از روغن خنککننده |

| 50–150 | 1000–3000 | 7075 | CNC سنگین یا فرزکاری دقیق | استحکام بسیار بالا، حساس به اعوجاج، کنترل دقیق تلرانس، ابزار با کیفیت بالا |

نکات تکمیلی برای مشتری

- قبل از سفارش گرد آلومینیومی، حتما ابعاد نهایی و فرم قطعه را مشخص کنید.

- انتخاب قطر و طول گرد باید کمی بزرگتر از ابعاد نهایی باشد تا ماشینکاری راحتتر انجام شود و ضایعات کمتر شود.

- اگر قطعه پیچیده است، بهتر است تلرانس دقیقتر (±۰.۰۵ میلیمتر) سفارش داده شود.

- آلیاژ انتخابی باید با ابزار و روش ماشینکاری مشتری هماهنگ باشد.

با رعایت این نکات، مشتری میتواند بعد از دریافت گرد آلومینیومی از کارخانه، قطعات با کیفیت، دقت بالا و ضایعات کم تولید کند.

بخوانید:

فرآیند تولید گرد آلومینیومی از اکسترود تا ماشینکاری | کلام پایانی

فرآیند تولید گرد آلومینیومی از اکسترود تا ماشینکاری شامل انتخاب مواد اولیه، اکستروژن، عملیات حرارتی، برش، ماشینکاری و کنترل کیفیت است. هر مرحله نقش مهمی در کیفیت، استحکام و دقت ابعادی محصول دارد. خرید مستقیم از کارخانه و انتخاب آلیاژ، تلرانس و حجم مناسب باعث میشود تولیدکنندگان بتوانند قطعات صنعتی با کیفیت بالا، آماده ماشینکاری و مونتاژ دریافت کنند و پروژههای خود را بهینه و اقتصادی انجام دهند.