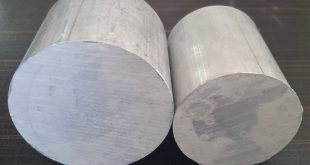

مقایسه گرد آلومینیومی 6061 و 5083 یکی از موضوعات کلیدی برای مهندسین، طراحان و تولیدکنندگان صنعتی است که به دنبال انتخاب مناسبترین آلیاژ برای قطعات قرار گرفته در محیطهای دریایی و آب شور هستند. هر دو آلیاژ کاربرد گستردهای در صنایع کشتیسازی، پلسازی، مخازن و تجهیزات صنعتی دارند، اما ترکیب شیمیایی متفاوت، خواص مکانیکی و مقاومت خوردگی متفاوتی ایجاد میکند که انتخاب درست را تعیین میکند.

در این مقاله به بررسی کامل تفاوتها، مزایا، محدودیتها و راهنمای خرید گرد آلومینیومی 6061 و 5083 پرداختهایم.

ویژگیهای کلی برای مقایسه گرد آلومینیومی 6061 و 5083

گرد آلومینیومی 6061

آلیاژ 6061 یکی از آلیاژهای محبوب سری 6000 است که از آلومینیوم با افزودنیهای منیزیم و سیلیسیم تشکیل شده است. این ترکیب باعث میشود که 6061 تعادل خوبی بین استحکام، قابلیت ماشینکاری و جوشکاری داشته باشد.

ویژگیهای اصلی 6061:

- استحکام متوسط و تحمل بار صنعتی

- مقاومت خوب در برابر خوردگی در محیطهای معمولی

- ماشینکاری دقیق و تولید گرد با قطرها و ضخامتهای متنوع

- قابلیت جوشکاری مناسب

گرد آلومینیومی 5083

آلیاژ 5083 از سری 5000 است و پایه آن آلومینیوم با درصد بالای منیزیم است. این آلیاژ به دلیل مقاومت بسیار بالا در برابر خوردگی، گزینه ایدهآل برای محیطهای دریایی و آب شور محسوب میشود.

ویژگیهای اصلی 5083:

- مقاومت خوردگی بسیار عالی در آب شور

- استحکام مناسب برای بارگذاری صنعتی و دریایی

- قابلیت ماشینکاری آسان و تولید قطعات بزرگ

- جوشکاری آسان و مناسب سازههای پیچیده

مقایسه خواص مکانیکی

| ویژگی | 6061 T6 | 5083 H116/H321 | توضیح |

|---|---|---|---|

| استحکام کششی | 270–310 MPa | 275–350 MPa | 5083 کمی بالاتر است اما 6061 سختتر |

| استحکام تسلیم | 240–280 MPa | 145–215 MPa | 6061 سختتر، 5083 انعطافپذیری بیشتری دارد |

| سختی برینل | 95 HB | 80 HB | 6061 مقاومتر در برابر سایش سطحی |

| چگالی | 2.70 g/cm³ | 2.66 g/cm³ | 5083 سبکتر و مناسب سازههای بزرگ |

| مقاومت خوردگی | خوب، نیاز به پوشش در آب شور | بسیار عالی | 5083 بدون پوشش مقاوم در محیط دریایی |

| ماشینکاری | عالی | خوب | 6061 برای قطعات دقیق مناسبتر است |

| جوشکاری | بسیار خوب | عالی | 5083 برای ساخت سازههای دریایی ترجیح داده میشود |

تحلیل: اگر هدف مقاومت بالا در برابر خوردگی و استفاده طولانیمدت در آب شور است، 5083 انتخاب بهتری است. اگر نیاز به ماشینکاری دقیق و سختی سطحی دارید، 6061 مناسبتر خواهد بود.

مقایسه مقاومت خوردگی و محیط کاربرد

- 6061: مقاومت خوردگی خوب در محیطهای خشک و صنعتی، اما در محیطهای دریایی نیازمند پوشش محافظتی مانند آنودایز یا رنگ است.

- 5083: مقاومت عالی در برابر خوردگی ناشی از آب شور و نمک، مناسب برای کشتیها، اسکلهها و تجهیزات دریایی بدون نیاز به پوشش اضافی.

نتیجه: برای محیطهای دریایی، 5083 بهترین گزینه است، در حالی که 6061 برای محیطهای معمولی و صنعتی مناسبتر است.

مقایسه ماشینکاری و جوشکاری

ماشینکاری

- 6061: ماشینکاری بسیار آسان، ابزار کمتر فرسوده میشود، مناسب قطعات دقیق و صنعتی.

- 5083: ماشینکاری خوب اما نیازمند سرعت و تغذیه مناسب ابزار است، مناسب قطعات بزرگ و ضخیم.

جوشکاری

- 6061: قابلیت جوشکاری با روشهای استاندارد و تکنیکهای معمولی.

- 5083: جوشکاری عالی با روش TIG و MIG، مناسب تولید سازههای پیچیده دریایی.

بخوانید:

محاسبه وزن گرد آلومینیوم

برای محاسبه وزن انواع مقاطع گرد آلومینیومی با آلیاژهای مختلف میتوانید از این ماشین حساب استفاده نمایید. مقادیر قطر و طول مقطع را وارد کنید تا وزن دقیق محاسبه شود.

نکات مهم برای محاسبه صحیح:

- اطمینان حاصل کنید که واحدهای قطر و طول درست وارد شدهاند.

- در صورت وجود آلیاژ خاص، نوع آن را صحیح انتخاب کنید تا چگالی درست اعمال شود.

- از وارد کردن مقادیر غیر واقعی خودداری کنید تا نتیجه دقیق باشد.

- پس از وارد کردن دادهها، اعداد را دوباره بررسی کنید تا خطای محاسبه به حداقل برسد.

کاربردهای صنعتی گرد آلومینیومی 6061 و 5083

کاربردهای 6061

- قطعات صنعتی سبک و متوسط

- پروفیلها و شافتهای مکانیکی

- بدنه و فریم تجهیزات صنعتی

- قطعات نیازمند ماشینکاری دقیق

کاربردهای 5083

- کشتیسازی و بدنه قایقها

- پلها و سازههای دریایی

- مخازن و تانکرهای صنعتی مقاوم در برابر نمک

- تجهیزات قرار گرفته در محیطهای خورنده و آب شور

مزایا و محدودیتها

| ویژگی | 6061 | 5083 |

|---|---|---|

| مزایا | سختی و مقاومت سطحی خوب، ماشینکاری آسان | مقاومت بسیار بالا در برابر خوردگی، جوشکاری عالی |

| محدودیتها | نیاز به پوشش در محیط دریایی، مقاومت خوردگی کمتر | سختی سطحی کمتر، ماشینکاری نسبتاً دشوار برای قطعات دقیق |

انتخاب مناسب گرد آلومینیومی 6061 و 5083 برای محیط دریایی و آب شور

انتخاب بین آلیاژهای 6061 و 5083 باید بر اساس مقاومت خوردگی، سختی، قابلیت ماشینکاری، جوشکاری و کاربرد نهایی قطعه انجام شود. هر یک از این آلیاژها ویژگیهای متفاوتی دارند که در شرایط دریایی و آب شور اهمیت حیاتی پیدا میکند.

اگر هدف مقاومت خوردگی طولانیمدت در آب شور است: 5083 انتخاب اصلی است

- آلیاژ 5083 از سری 5000 بوده و پایه آن منیزیم است. منیزیم باعث ایجاد مقاومت بسیار بالا در برابر خوردگی ناشی از نمک و رطوبت دریایی میشود.

- این آلیاژ حتی بدون پوشش محافظتی میتواند سالها در محیطهای دریایی عملکرد مناسبی داشته باشد.

- برای ساخت بدنه کشتی، اسکله، مخازن و پلهای دریایی، 5083 گزینه ایدهآل است زیرا خوردگی قطعات در تماس مستقیم با آب شور بسیار کند و کنترلپذیر است.

- علاوه بر مقاومت خوردگی، انعطافپذیری بالای 5083 باعث میشود در شرایط بارگذاری متناوب و لرزشهای دریایی کمتر دچار ترک یا خستگی شود.

اگر هدف سختی سطحی، ماشینکاری دقیق و قطعات صنعتی سبک است: 6061 مناسب است

- آلیاژ 6061 از سری 6000 بوده و پایه آن آلومینیوم با منیزیم و سیلیسیم است. این ترکیب باعث میشود که 6061 سختی سطحی بالاتر، استحکام قابل قبول و قابلیت ماشینکاری عالی داشته باشد.

- برای قطعاتی که نیاز به ابعاد دقیق، پیچیدگی هندسی و سطح صیقلی دارند، 6061 گزینه بهتری است.

- این آلیاژ در محیطهای دریایی شدید بدون پوشش محافظتی مقاوم نیست، بنابراین استفاده از پوشش آنودایز یا رنگ صنعتی برای حفاظت از خوردگی ضروری است.

- کاربردهای متداول 6061 در محیط دریایی شامل پروفیلها، فریمها، تجهیزات سبک و قطعات صنعتی است که بارگذاری بالای دینامیکی ندارند.

محیط پروژه و شرایط عملیاتی

- محیطهای دریایی شدید و نمکخورده: 5083 بهترین عملکرد را دارد و میتواند حتی بدون پوشش محافظتی دوام طولانی داشته باشد. جوشکاری استاندارد TIG یا MIG روی 5083 به راحتی امکانپذیر است و باعث میشود سازههای پیچیده دریایی ساخته شوند.

- محیطهای صنعتی سبک یا متوسط با تماس محدود با آب شور: 6061 با پوشش محافظتی، گزینه اقتصادی و مناسب برای قطعات سبک و ماشینکاری دقیق است.

- انتخاب آلیاژ باید با در نظر گرفتن زمان سرویس، شرایط آب و هوایی، میزان تماس با آب شور و نیاز به قطعات دقیق انجام شود.

جمعبندی انتخاب

| هدف / نیاز | انتخاب مناسب | توضیح |

|---|---|---|

| مقاومت خوردگی طولانیمدت در آب شور | 5083 | بدون پوشش و با جوشکاری استاندارد، مناسب کشتیسازی و پلهای دریایی |

| سختی سطحی و ماشینکاری دقیق | 6061 | نیاز به پوشش محافظتی برای دوام در محیط دریایی، مناسب قطعات سبک و پیچیده |

| محیط دریایی شدید و نمکخورده | 5083 | بهترین عملکرد بدون نیاز به عملیات اضافی، جوشکاری آسان |

| محیط صنعتی با تماس محدود با آب شور | 6061 | اقتصادی، ماشینکاری آسان، نیازمند محافظت سطحی |

این توضیح باعث میشود دقیقاً بدانند چه آلیاژی را انتخاب کنند و چرا، همچنین تفاوت کاربردهای عملی 6061 و 5083 در محیط دریایی کاملاً روشن میشود.

کاتالوگ گرد آلومینیومی

خرید و سفارش گرد آلومینیومی 6061 و 5083

1. تعیین ابعاد و سایز

- قطر: Ø10 تا Ø300 میلیمتر

- ضخامت دیواره: 1 تا 25 میلیمتر

- طول شاخه: 3 یا 6 متر، امکان برش سفارشی

2. انتخاب تمپر و نوع آلیاژ

- 6061: T6 برای استحکام سطحی و ماشینکاری

- 5083: H116/H321 برای مقاومت خوردگی و جوشکاری دریایی

3. سایز استاندارد یا سفارشی

- سایز استاندارد: قیمت مناسب، موجودی سریع

- سایز سفارشی: تطابق کامل با نیاز پروژه، زمان تولید طولانیتر

4. استعلام قیمت

- مشخص کردن آلیاژ، تمپر، قطر، ضخامت و عملیات سطحی

- شامل بستهبندی، حمل و نقل و تخفیف تناژ

5. مدارک فنی

- MTC (Mill Test Certificate)

- آنالیز شیمیایی و مکانیکی

- تلرانس ابعادی و سطحی

جدول مقایسه گرد آلومینیومی 6061 و 5083

| ویژگی | 6061 T6 | 5083 H116/H321 | نتیجه |

|---|---|---|---|

| سختی | 95 HB | 80 HB | 6061 سختتر است |

| استحکام کششی | 270–310 MPa | 275–350 MPa | نزدیک به هم، 5083 کمی بالاتر |

| استحکام تسلیم | 240–280 MPa | 145–215 MPa | 6061 سختتر، 5083 انعطافپذیر |

| مقاومت خوردگی | خوب، نیاز به پوشش | عالی، مناسب آب شور | 5083 برای محیط دریایی ایدهآل است |

| ماشینکاری | عالی | خوب | 6061 مناسب قطعات دقیق |

| جوشکاری | خوب | عالی | 5083 مناسب سازههای پیچیده |

| چگالی | 2.70 g/cm³ | 2.66 g/cm³ | 5083 سبکتر |

مقایسه گرد آلومینیومی 6061 و 5083 | کلام پایانی

مقایسه گرد آلومینیومی 6061 و 5083 نشان میدهد که هر آلیاژ کاربرد صنعتی خاص خود را دارد:

- 6061: مناسب قطعات صنعتی، ماشینکاری دقیق، سختی سطحی متوسط، استفاده در محیطهای خشک یا صنعتی

- 5083: مناسب محیطهای دریایی و آب شور، مقاومت خوردگی عالی، جوشکاری ساده، قطعات سازهای و کشتیسازی

انتخاب صحیح بین این دو آلیاژ بستگی به محیط کاری، نیاز به ماشینکاری، مقاومت خوردگی و بودجه پروژه دارد. خرید مستقیم از کارخانه، انتخاب تمپر مناسب و تعیین سایز استاندارد یا سفارشی باعث کاهش هزینه و تضمین کیفیت نهایی میشود.